Mitte Juli hatte Siemens mit einer Ankündigung für Furore gesorgt: Rund 500 Mio. € sollen in einen neuen Campus in Erlangen investiert und dieser zum weltweiten Entwicklungs- und Fertigungszentrum sowie Nukleus für Technologieaktivitäten zum Industrial Metaverse ausgebaut werden. Über Details, Hintergründe und das Siemens-Verständnis vom Industrial Metaverse informieren Dr. Stefan Krug, Leiter Operational Excellence in der Electronics Factory Erlangen, und Stephan Schlauß, Leiter Electronics Factory Erlangen, im Interview.

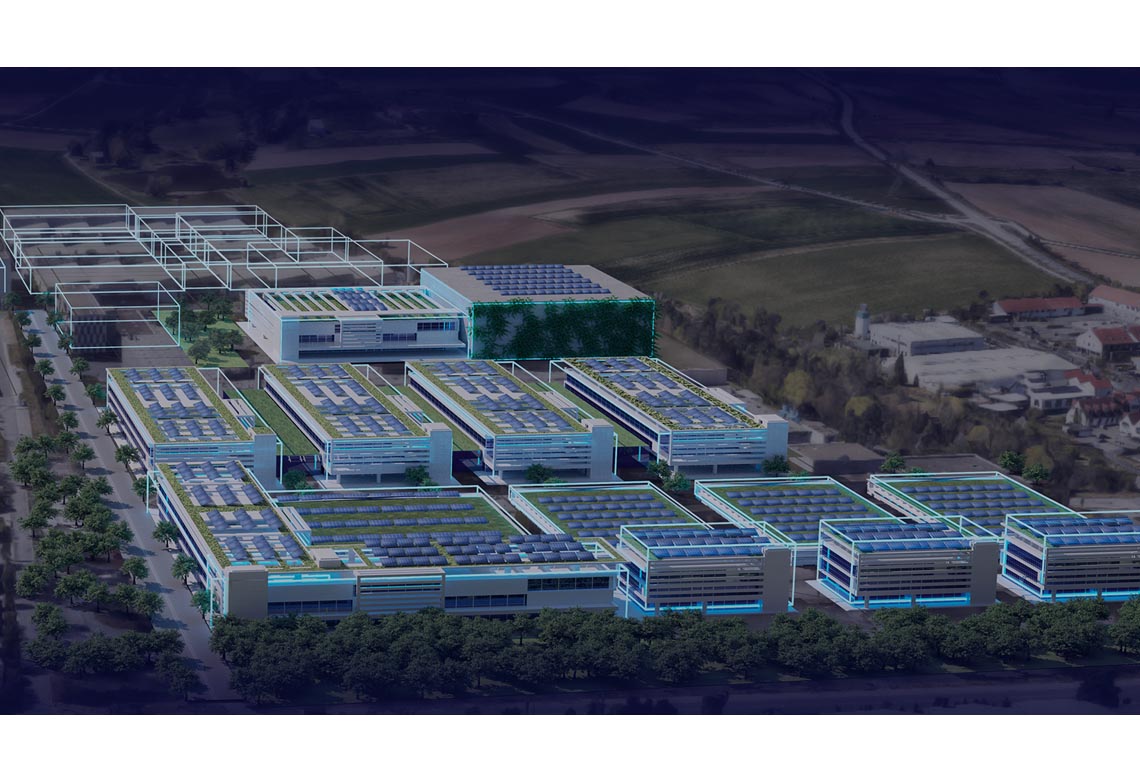

Bei seinem geplanten Campus im Westen Erlangens setzt Siemens auf eine nachhaltige und zukunftsorientierte High-tech-Fertigung, zugehörige Forschungs- und Entwicklungsaktivitäten sowie die Öffnung des Standorts für ein Ökosystem von Partnern aus Wirtschaft und Wissenschaft. Geplant ist dafür auch der Umbau bestehender Einrichtungen und eine Erweiterung des Areals. Die neuen Bauten für Forschung und Entwicklung, Produktion sowie Logistik sollen noch vor dem ersten Spatenstich in der virtuellen Welt geplant, simuliert und anschließend in der realen Welt umgesetzt werden. „Daraus ergibt sich eine exakte Replik in der virtuellen Welt, in der mit dem Einsatz des Industrial Metaverse das gesamte bestehende Fabrik-Layout optimiert und später in der realen Welt neu angeordnet wird“, verlautbarte Siemens in einer Meldung am 13. Juli.

Erfahrungen aus der Digital Native Factory

Was unter anderem in den deutschen Medien für Aufsehen sorgte, ist für Siemens nicht neu. So hat das Unternehmen in China bereits seine erste Digital Native Factory umgesetzt. Die dortige Siemens Numerical Control Ltd. (SNC) produziert CNC-Systeme, Antriebe sowie Motoren und liefert sie an nationale und internationale Kunden. Hier ist zudem das größte Forschungs-, Entwicklungs- und Fertigungszentrum von Siemens außerhalb Deutschlands angesiedelt. Seit seiner Gründung im Jahr 1996 ist SNC kontinuierlich gewachsen – verteilt auf drei Areale in der über 10 Mio. Einwohner zählenden Stadt Nanjing. Um den Anforderungen des schnell wachsenden Markts auch zukünftig gerecht werden zu können, sollten Forschung und Entwicklung, Produktion, Lager und Logistik zusammengeführt werden. „Während der Einrichtung des neuen 70 000 m2 großen Standorts musste SNC das Produktionsvolumen aufrechterhalten und die Kundennachfrage weiterhin bedienen. Aus den Überlegungen wie das funktionieren kann, entstand die Idee der ersten Digital Native Factory“, berichtet S. Krug, der damals als Leiter Lean Digital Excellence bei Siemens Projektleiter von „SNCnew“ war. „Der Anspruch bestand darin, ein digitales Unternehmen zu erschaffen.“

Ein internationales Team aus 150 Experten arbeitete gemeinsam an diesem Projekt. „Von der ersten Idee bis zum Produktionsstart wurde jeder Schritt digital unterstützt. So haben wir sukzessive ein detailliertes Modell der Fabriken aufgebaut“, sagt er. Dabei wurde der digitale Zwilling aus der Kombination von Fabrik-, Prozess- und Energiedaten sowie Gebäudeinformationen der vorhandenen Standorte erstellt. „Wir konnten die Dimensionen des Gebäudes, die Materialflüsse und die benötigten Medienversorgungen im virtuellen Raum viel genauer planen“, erklärt S. Krug.

Die Experten von Siemens Advanta nutzten Wertstromdaten bestehender SNC-Produktionslinien und bewerteten verschiedene Produktionsszenarien mit Tecnomatix Plant Simulation. Sie identifizierten Engpässe in der Produktion und optimierten Materialflüsse sowie Mitarbeiterwege. SNC-Mitarbeiter testeten den Produktionsaufbau per Virtual Reality. „Sie trugen eine VR-Brille und konnten buchstäblich durch die neue Fabrik laufen“, beschreibt S. Krug. Ihr Feedback wurde zur Feinabstimmung des endgültigen Entwurfs genutzt.

Durch die Optimierung des Ablaufs und des Layouts in der digitalen Welt verbesserte SNC nach eigenen Angaben die Auslastung der Maschinen, benötigte bei gleicher Leistung 40 % weniger Platz als die alte Fabrik und sparten die Investition in eine zweite Produktionslinie. Als weitere Optimierungszahlen gibt Siemens an: Im Vergleich zu den ursprünglichen Anlagen und Produktionslinien stieg die Produktivität um 20 %, die Volumenflexibilität um 30 % und die Geschwindigkeit des Materialnachschubs um 50 %. Darüber hinaus gewährleiste die Umsetzung von Cyber-Sicherheitsmaßnahmen ein Höchstmaß an Schutz.

Seine in China gesammelten Erfahrungen überträgt Siemens nun nach Deutschland – konkret auf das Werk Erlangen. Hier werden Komponenten der Leistungselektronik sowie die Werkzeugmaschinen-Steuerung Sinumerik gefertigt. Das Werk blickt auf eine über 50-jährige Historie zurück und beschäftigt derzeit rund 1 000 Menschen. „Zum einen geht es uns darum, unser Werk unter dem Gesichtspunkt der internationalen Wettbewerbsfähigkeit zukunftsfähig aufzustellen“, sagt S. Schlauß. Die ersten wesentlichen Schritte in diese Richtung habe man bereits zu Beginn der Jahrtausendwende mit der Lean Transformation eingeleitet. „Vor fünf bis sechs Jahren haben wir dann flexible Automatisierung und Digitalisierung on top gesetzt“, erzählt er und stellt heraus. „Erst durch die Digitalisierung konnten wir den nächsten erforderlichen Schritt der Optimierung gehen: Beispielsweise können wir dadurch auch kleine Losgrößen wirtschaftlich produzieren.“ Das ist vor allem auch deshalb wichtig, weil die Leistungselektronik-Produkte aufgrund der unterschiedlichen Einsatzbereiche nicht nur in hoher physikalischer Varianz, sondern auch in variierenden Stückzahlen produziert werden.

S. Krug informiert weiter: „Im Werk Erlangen sind Themen wie KI oder der digitale Zwilling angefangen bei der Simulation sowie während des Produktionsbetriebs – also Closed-Loop-Manufacturing – bereits standardmäßig im Einsatz. Somit liegen die ,Building-Blocks‘ des Industrial Metaverse hier bereits vor.“ Er nennt das als einen Grund dafür, warum Siemens in Deutschland das Werk Erlangen als Industrial-Metaverse-Nukleus ausgewählt habe.

Nun sind Begriffe wie KI, digitaler Zwilling, Simulation usw. nicht neu. Was bietet das Industrial Metaverse also mehr und was sind die Besonderheiten? S. Schlauß antwortet: „Das Industrial Metaverse ist echtzeitfähig, physikbasiert, omnipräsent und fotorealistisch. Es liefert uns die Basis, um unsere Wettbewerbsfähigkeit weiterzuentwickeln und für die Zukunft zu sichern.“ Dazu haben die Experten verschiedene Themenfelder definiert, in denen sie das Industrial Metaverse für sich wertbringend einsetzen wollen. „Dabei unterscheiden wir unter anderm zwischen Themenfeldern, die im Vorfeld – also im Planungsprozess – stattfinden und solchen, die im Rahmen des späteren Betriebs angesiedelt sind“, sagt S. Schlauß und S. Krug ergänzt: „Wichtig war für uns von Beginn an, den Nutzen herauszustellen, den wir durch das Industrial Metaverse erzielen können. Im Vordergrund stand daher immer die Frage: Welche Herausforderungen können wir durch den IM-Einsatz besser und schneller lösen?“

Als Herausforderung des Erlangener Werks verweist S. Schlauß noch einmal auf dessen rund 50-jährige Historie. „Die bestehenden Fertigungslinien sollen nun um moderne, hoch automatisierte Linien erweitert werden. Das heißt, wir müssen das Anlagen-Layout und Fertigungsabläufe verändern. Hier unterstützt uns das virtuelle Abbild enorm – sowohl bei der Simulation der Anlagenerweiterung als auch dem späteren Betrieb, wenn die realen Daten in den digitalen Zwilling zurückfließen“, ist er überzeugt. „Im laufenden Betrieb werden tausende Maschinen und Anlagen umgestellt. Die Vorab-Simulation unterstützt uns, Fehler oder Fehlplanungen vor der Realisierung bereits zu erkennen und somit zu vermeiden“, gibt S. Krug ferner an. In dem Zusammenhang verweist er auf eine Erfahrung aus dem Werk in Nanjing: „Dort mussten wir eine sehr große Lackieranlage in die Halle einplanen. Deren Abluftrohr wurde durch die Decke hinausgeführt. Der Statiker hatte allerdings bei seiner Hallenplanung eine zusätzliche Deckenversteifung an der entsprechenden Stelle eingeplant. In der virtuellen Planung haben wir dieses Problem im Vorfeld erkannt und der Statiker konnte umplanen. Wäre uns das erst während des realen Einzugs aufgefallen, hätte dies eine enorme Verzögerung bedeutet und einen hohen Kostenaufwand nach sich gezogen. Von diesen Beispielen lassen sich etliche anführen.“ In dem Zusammenhang verweist er auf die Non-Conformance-Costs, also Kosten die aufgrund von veränderten Nutzeranforderungen während der Design- und Bauphase anfallen: „Bei unserem Werk in China lagen diese deutlich unter 1 %. Bei anderen Referenzprojekten sind Werte zwischen 5 % und 10 % der Standard.“

Doch zurück ins Gerätewerk Erlangen: Ziel ist es, in einem Jahr den Gebäudekomplex in dem Detaillierungsgrad im Industrial Metaverse nachgebildet zu haben, der für eine genaue Planung erforderlich ist. „Um das Thema CO2-Neutralität sowie Energiekonzepte im Vorfeld simulieren und später im operativen Umfeld umsetzen und nutzen zu können, muss ein digitaler grüner Zwilling vorhanden sein. Selbstverständlich gibt es dafür eine ,Meilenstein-Roadmap‘, nach der wir vorgehen“, sagt S. Schlauß. Als einen Vorteil daraus nennt er die reale Umsetzung einer zusätzlichen Produktionslogistik mit einer hoch automatisierten Anbindung bis 2027

Die Gegebenheiten aus der Bestandsfabrik wurden mit einer 3D-Kamera aufgenommen und daraus virtuelle Modelle erzeugt. Diese müssen dann um besagte Prozess-, Energie- und weitere Daten ergänzt werden, um das datengetriebene Metaverse zu erschaffen. „Je genauer ein Abbild von der aktuellen realen Situation in die Planung einfließt, desto präziser, aufwandsärmer und schneller erfolgt die Umsetzung“, berichtet S. Krug. „In Teilen gelingt dies heute schon mit dem digitalen Zwilling. Das Industrial Metaverse ermöglicht die Erreichung des nächsten Effizienz-Levels.“ So lasse sich darüber die reale mit der virtuellen Welt noch besser verbinden. „Anwender profitieren zum einen vom 3D-Abbild, aber auch von den ständig aktualisierten Daten, zum Beispiel zum Energieverbrauch, der Performance usw.“ Als Stichwort nennt er noch einmal das datengetriebene Metaverse, das aus dem Echtzeit-Rendering eines realen Werks entsteht. Bei diesem lässt sich anhand von Daten aus der Vergangenheit nachvollziehen, wann Fehler aufgetreten sind und wo die Ursachen liegen. Durch den Abgleich von digitalen und realen Daten lassen sich Performance-Abweichungen finden und über Detailanalysen den Problemen auf den Grund gehen. „In der Zukunft werden wir im digitalen System tatsächlich alle Daten vorliegen haben, die das reale System beschreiben – angefangen bei den 3D-Daten über die Bewegungsdaten bis hin zu den Performance-Daten“, ist S. Krug überzeugt. Schon heute bestehe eine sehr enge Verbindung zwischen realer und digitaler Welt. „In der virtuellen Welt kann man auch Algorithmen aufsetzen, die die Zukunft vorhersagen. Und das ist das Potenzial, welches das Industrial Metaverse bietet.“

All jenen, die anführen, dass Siemens als Großkonzern und langjähriger Digital-Enterprise-Experte in der Pool Position beim Thema Industrial Metaverse stehe, sagt S. Schlauß: „Vor fünf Jahren waren in unserem Werk erst zwei Roboter im Betrieb. Vor rund vier Jahren haben wir erstmals über Machine Learning nachgedacht. Man sollte also nicht die Geschwindigkeit unterschätzen, mit der solche Technologien Einzug halten werden. Und auch wir im Werk Erlangen müssen technologische Entscheidungen immer vor dem Hintergrund der Profitabilität treffen. Deshalb agieren wir mit Cost-Value-getriebenem Ansatz und nicht zum Selbstzweck.“

Als ein Beispiel führt er Roboter und den Griff in die Kiste an. „Um entsprechende Investitionen im Rahmen zu halten, setzen wir auf 2D-Sensorik an unseren Robotern – hoch automatisierte Systeme mit teuren Kameras lagen nicht in unserem Budget.“ Zu Beginn sei man dann mit der Frage gestartet: Wie lässt sich über Digitalisierung ein Roboter mit menschenähnlichen Fähigkeiten ausstatten? Diese Frage haben die Experten bereits beantwortet. „Nun geht es darum, herausfordernde Bedingungen zu lösen, zum Beispiel glänzende Oberflächen mit fotorealistischen Daten zu trainieren“, berichtet S. Schlauß. Dabei setzen die Experten anstelle von realen Bildern auf synthetische Daten, mit denen die KI trainiert wird. „Die virtuelle Welt bietet den Vorteil, dass sich viele unterschiedliche Szenarien schnell abbilden lassen und damit der Roboter schnell trainiert werden kann“, so S. Schlauß. Der erwähnte Aspekt des Fotorealismus spielt hier unter anderem beim Thema spiegelnde Oberflächen seine Vorteile aus. Der pysikbasierte Ansatz hingegen dann, wenn es darum geht, die Teile in unterschiedlichen Formen und Lagepositionen in einer Kiste zu erfassen.

An diesem Beispiel lässt sich zudem der Nutzen der Zusammenarbeit mit Technologiepartnern ableiten: Siemens bringt beispielsweise die physikbasierte Simulation als Kompetenz ein und Nvidia fotorealistische Rendering-Fähigkeiten. „Wir arbeiten auch mit AWS bzgl. Cloud-Technologien oder Microsoft beim Thema kollaboratives Arbeiten zusammen. Die Idee ist, verschiedene Partner mit ihren Stärken zusammenzubringen“, informiert S. Schlauß. „Die extrem hohe Veränderungsgeschwindigkeit bedingt, dass man Partner und beispielsweise ein Ökosystem benötigt, um möglichst schnell neue Technologien in die bestehende Landschaft integrieren zu können“, spielt S. Krug auf die Business-Plattform Siemens Xcelerator an. „Diese sehen wir als riesige Chance und als Enabler, um die Digitalisierung noch schneller in den Markt zu bringen.“

Die richtige Herangehensweise

Aus der eigenen Erfahrung raten die beiden Experten all jenen, die ebenfalls den Weg ins Industrial Metaverse gehen möchten, das Thema potenzialgetrieben anzugehen. „Es ist wenig sinnvoll, über den Aufbau eines digitalen Zwillings oder den Einsatz von KI im Allgemeinen in einem Werk nachzudenken“, gibt S. Krug an. Stattdessen sollten Anwender ihren größten Paint Point auswählen und überlegen, mit welchen Technologien hier Abhilfe geschaffen werden kann. Anschließend gilt es, die Mitarbeiter davon zu überzeugen, dass die neuen Technologien Mehrwert bringen.“

Doch wie soll man Menschen von Metaversen überzeugen, von denen der deutlich größte Teil noch nie Berührungspunkte damit hatte? „Natürlich sind Technologiekenntnisse wichtig: Mitarbeiter müssen so viel von der Technologie verstehen, dass sie wissen, wie sie sie in ihrem konkreten Anliegen unterstützen kann. Hier spielen Kompetenzmanagement, Aus- und Weiterbildung sowie das ,Hürden- und Ängstenehmen‘ eine wichtige Rolle“, lautet die Herangehensweise von S. Krug. Er bekräftigt: „Das bedeutet nicht, dass ein Mitarbeiter wissen muss, wie eine KI implementiert wird. Er muss aber darüber im Bilde sein, welche Möglichkeiten sie bietet. Dieses Kompetenzprofil bauen wir gezielt in unserem Werk auf und bringen damit Domänen- und Technologiewissen zusammen.“ Er ist zudem davon überzeugt, dass die Industrial-Metaverse-Akzeptanz keine Frage der Länderherkunft ist, sondern der Unternehmenskultur. „Man muss sich von starren Projektplänen lösen und neue Methoden des Projektmanagements wie Agilität, Toleranz Rückschlägen gegenüber oder Experimentieren öffnen. Wenn dies gut in der Mannschaft verankert ist, funktioniert auch die Umsetzung des Industrial Metaverse gut.“ Mit einem Augenzwinkern fügt er hinzu: „Eine gute Mischung würde sich aus der deutschen Gründlichkeit und der asiatischen Agilität ergeben.“

Einfach mal machen

Die genannten Einsparungen und Möglichkeiten rund um die Digital Native Factory sprechen für das Industrial Metaverse. Von einem Run auf Anwenderseite zu sprechen, wäre allerdings noch zu früh. Wie erklären sich die Experten die Zurückhaltung und was raten sie?

„Wir Menschen tun uns mit unserer linearen Denkweise schwer, die schnellen Technologiesprünge zu erfassen. Deshalb können wir auch nur schwer ermessen, wie schnell sich aktuell neue Technologien – zum Beispiel das Industrial Metaverse –weiter entwickeln werden“, sagt S. Schlauß. Zum Vergleich zieht er das Internet heran. „Als die erste Website live gegangen ist, konnte sich noch niemand vorstellen, welche Dimensionen das Internet annehmen wird und welche Möglichkeiten es eröffnet. Ähnlich betrachten wir das Thema Industrial Metaverse: Jeder Tag, an dem wir uns mehr damit beschäftigen, fallen uns weitere Nutzenpotenziale ein.“ Allen Zögerern raten die beiden deshalb: „Keine Angst vorm Scheitern haben, sondern einfach mal loslegen. Manchmal ist der virtuelle Zaun größer als der reale. Think big, start small.“

Quelle:

Foto: Der neue Siemens-Campus für Entwicklung und Hightech-Fertigung in Erlangen wird zunächst im Industrial Metaverse virtuell erbaut (Quelle: Siemens)